FMEA Moderation

Die Methode Fehler Möglichkeit und Einfluss Analyse „FMEA“ ist ein international anerkanntes Verfahren

zur Erkennung und Beseitigung von potentiellen Ausfällen, Problemen, Fehlfunktionen an einem Produkt,

einer Konstruktion (Design) oder einem Prozess bevor sie Kunden oder die Umwelt beeinträchtigen.

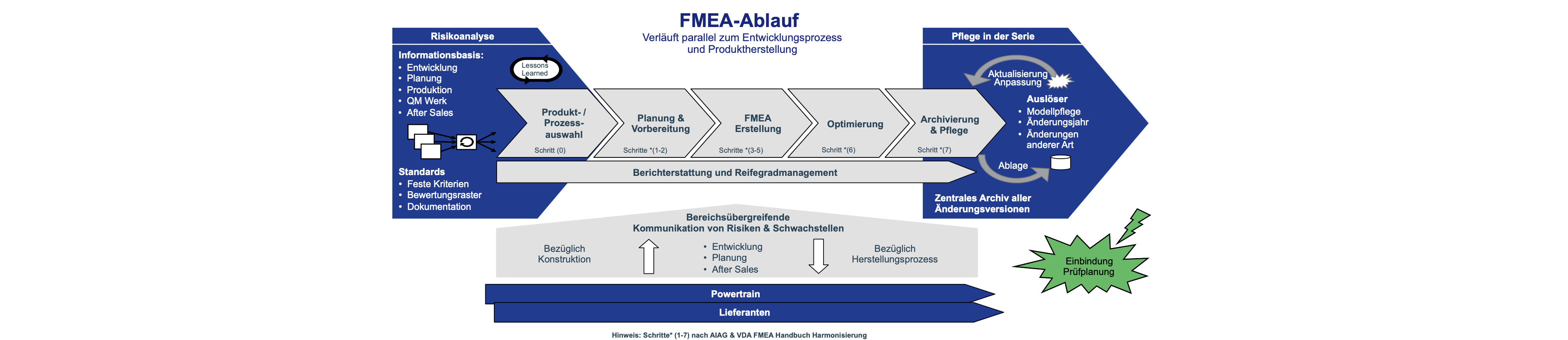

Der FMEA-Ablauf für Produkt- und Prozess- FMEA nach (AIAG / VDA)

(siehe Abbildung)

(0) Erfassen des Betrachtungsumfangs im Rahmen einer Risikoanalyse

(1) Planung und Vorbereitung der FMEA

(2) Durchführung der Strukturanalyse eines Produkt-/ Prozesssystems mit Einsatz der Software „IQ-FMEA“

(3) Erstellen der FMEA Funktionsanalyse in moderierten Workshops, zur Übersicht für die Funktionalität

(4) die FMEA Fehleranalyse zum Erfassen von Fehlerfolge, Fehlerart und Fehlerursache für jede Produkt-/ Prozessfunktion und darstellen der Fehlerketten in visualisierter Form

(5) die Risikoanalyse mit Zuweisen von vorhandenen oder geplanten Vermeidungs- und Entdeckungs-

maßnahmen zu den Fehlerarten und Fehlerursachen und Bestimmen der Aktions Prioritäten „AP“

(6) Maßnahmen Controlling und Optimierung erfolgen im Rahmen moderierter Review Workshops

Begleitende Dokumentationen folgen während der FMEA Erstellung.

(7) Abschlussdokumentation zur weiteren Nutzung und Archivierung

Referenzen

Moderation FMEA Workshops in Virtual Meetings, Life Workshops

System Design FMEA - Gesamtfahrzeug new electric-car

System-/ Produkt- Design FMEA - Fahrersitz Land- und Baufahrzeuge

System-/ Produkt- FMEA - Hinterachsfeder Van, auf Basis Schadenanalyse Blattfeder

Produkt- Design FMEA ZB Integralträger

Produkt Design FMEA - Mantelrohr Schaltermodul SCCM

Prozess FMEA - Montage Cockpiteinbau (US-Alabama)

Prozess FMEA - Li-Ion Batterie Zellherstellung

Training FMEA Basis - Methode und IQ FMEA Software - Anwendung

Coaching FMEA Methode zu Produkt Design FMEA – Truck engine (US – Michigan)

Training on the Job – Ausbildung von FMEA Moderatoren

Für ein unwiderstehliches Angebot, rufen Sie mich an!

Ansprechpartner Wolfgang Triefenbach,

Mobil +49 176 31436048